热熔胶太稀会有什么影响

2025年06月25日热熔胶过稀(即粘度过低)主要是由于操作温度过高或胶体配方不当导致的流动性过强,这会引发一系列工艺和性能问题。以下是具体影响及解决方案,基于行业实践和热熔胶特性分析:

一、核心负面影响

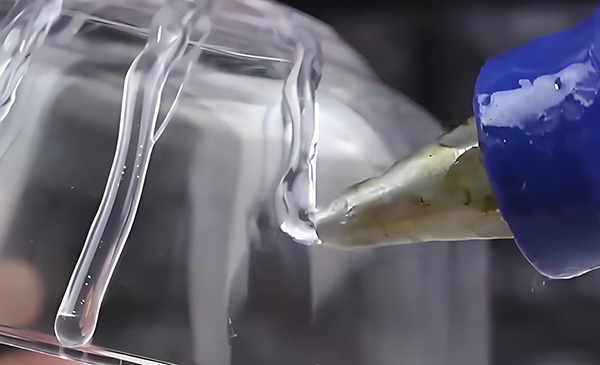

1、溢胶与材料浪费

表现:胶液流动性过强,易从粘接缝溢出,污染工件表面(如家具封边处形成胶痕)。

后果:额外清洁成本增加,影响产品美观度;胶水浪费量可达正常状态的20%~30%,抬高生产成本。

2、粘接强度显著下降

机理:过稀胶液无法形成连续粘接层,导致:

渗透失控:胶水过度渗入基材孔隙(如木材纤维),表面有效粘接层变薄,粘接力不足;

内聚力弱化:胶体分子间作用力降低,固化后易脆化开裂(如纸箱封口处脱胶)。

数据支持:温度每超过推荐值10℃,粘接强度可能下降15%~30%。

3、操作安全风险升高

烫伤隐患:稀胶流动性强,易从喷枪或涂胶设备中滴落,增加操作人员烫伤概率。

设备污染:胶液飞溅至设备传动部件,可能导致机械故障(如封边机导轨卡滞)。

4、涂布不均与渗透异常

涂布问题:稀胶在基材表面难以均匀覆盖,易形成“胶斑”或“空白区”。

渗透失衡:多孔材料(如木材):胶液过度渗透,基材表面缺胶;致密材料(如塑料):胶液无法有效浸润,粘附力不足。

5、后续工序干扰

喷漆/涂层起泡:残留溢胶在喷漆时遇溶剂膨胀,导致漆面鼓包(常见于家具制造)。

组装精度偏差:胶液流动导致粘接件移位(如电子元件贴装偏移)。

二、针对性解决方案

1、精准控温

调整范围:按胶水型号降低设备温度5~15℃(如EVA胶从180℃降至160~165℃)。

监测工具:使用红外测温枪实时校准熔胶实际温度,避免温控器误差。

2、优化胶料配方

增稠改性:添加3%~5%纳米二氧化硅或高熔点蜡,提升胶体触变性。

更换胶种:选用高粘度或快固化型号(如PA基胶)。

3、工艺参数调整

缩短喷距:枪嘴与工件距离控制在1~3cm,减少胶液悬垂拉伸。

减少出胶量:通过精密阀门控制单点胶量(如0.01ml/点),避免堆积。

加压保时:粘接后施加0.3~0.5MPa压力并保压10~30秒,促进胶体定形。

4、设备与环境适配

针头升级:选用内径更小的铁氟龙涂层针头(如0.4mm→0.2mm),抑制流挂。

环境控温:夏季车间超过35℃时,对基材预冷或增设空调降温。

5、预防性维护

每日清洁:停机后用酒精清洗枪嘴,防止积碳堵塞。

定期更换:每3个月更新密封圈及电磁阀,确保闭阀严密性。

三、关键总结

核心矛盾:胶液过稀本质是粘度-温度失衡,需同步优化温度、胶种、工艺三要素。

优先行动:立即测温并下调设备温度;验证胶水是否降解(高温滞留>4小时需更换新胶);检查气压稳定性(0.4~0.6MPa)。

长期策略:建立动态粘度监控系统(如PID温控+流量传感器),实现±2℃精度控制。

若上述调整无效,需排查胶体热降解(胶色变深、冒烟)或基材污染(油污/灰尘),必要时更换胶源并彻底清洁基材。